2.2 加氢裂化工艺原理

加氢裂化反应是在高温、高氢分压和催化剂的作用下使C-C键断裂的反应,使大分子烃类转化为小分子烃类,将重质馏分油转化为轻质油品的工艺过程。一般将转化率大雨50%的加氢过程称为“加氢裂化”[5]。加氢裂化装置所进行的反应有两种不同类型的反应,一种是加氢精制反应,还有一种是加氢裂化反应。只有通过这两种反应,才能够生产出既清洁、饱和,又高品质的最终产品。其中加氢精制反应是对原料油进行预先处理,从而除去原料油中的杂质,这样便能确保精制油中的氮含量等条件满足裂化催化剂的要求;而加氢裂化反应则是将重质油裂化,转变成轻质油的过程。

2.2.1 加氢精制

加氢精制是馏分油在高氢分压和催化剂作用下进行催化改质的统称。在催化剂和氢气的共同作用下,石油分馏中含硫部分、含氮部分和含氧部分的非烃组成部分和有机金属化合物分子发生脱硫、脱氮、脱氧和脱金属的反应,且烯烃和芳烃分子也发生加氢饱和反应。加氢精制的主要目的是除去重质原料油或劣质原料油中的硫、氮、氧、以及金属杂质,并使烯烃饱和,起到改善成品油的气、颜色、粘度、燃烧性能和安定性的作用,在提高成品油的质量、降低油品在使用过程中对环境的污染起着很大的作用[6.7.8.9]。

2.2.2 加氢裂化

加氢裂化的主要目的是将原油中的重质馏分油转化成轻质油。在该反应过程中,原油中的烃类成分,在经过一系列的催化裂化反应后,最终将转化分解为较小的烯烃分子,后烯烃分子加氢后生产烷烃分子。同时也发生加氢脱硫、脱氮的反应。

2.3 加氢裂化工艺流程

加氢裂化分为单段加氢裂化装置、单段串联加氢裂化装置、两段加氢裂化装置。在此,我们选择研究的是单段串联加氢裂化装置。

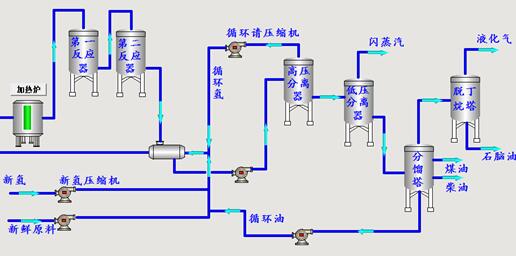

图2.1为单段串联加氢裂化的工艺流程图。

图2.1 单段串联加氢裂化工艺流程图

单段串联加氢裂化工艺流程采用的是两个反应器。第一反应器的主要作用是对原料油的加氢精制过程,该反应器内的催化反应将原油中的硫、氮、氧以及金属部分脱去,并且使烯烃饱和,起到提高成品油质量、减少环境污染的作用;第二反应器的主要作用是对经过第一反应器处理后的物料进行加氢裂化、

新氢和新鲜原油经过压缩机压缩至一定的压力后,进入换热器,再进入到加热炉内加热至反应温度450度。将加热后的反应进料进入到第一反应器的顶部,气液进料通过催化剂床层进行反应,反应过后的物料进入第二反应器的顶部,在第二反应器的催化剂床层进行裂化反应,反应物料从第二反应器的底部流出,经换热冷却后进入高压分离器。在经过高压分离器的分离后,气相从高压分离器的顶部流出,经过循环氢压缩机的压缩后,是循环氢达到了一定的压力,并与新氢混合,继续进入第一反应器中参与反应;同时液相则从高压分离器的底部流出,进入低压分离器。其中,经低压分离后的气相从低压分离器顶部流出,经尾气处理装置处理净化后排放至大气当中;而液相从低压分离器的底部流出,进入分馏塔。在分馏塔中,煤油和柴油可被分流出来,其他液相物料则从分馏塔顶部流出,进入脱丁烷塔,进入脱丁烷塔之后,可将液化气与石脑油分离出来,并且被分流出来的循环油将从分馏塔底部流出,在经过压缩机的压缩后,与原料油混合,一并参与到第一反应器的反应过程中。 PLC加氢裂化装置自控设计+梯形图(4):http://www.youerw.com/zidonghua/lunwen_32304.html