3.4 电解铜箔表面粗化 13

3.4.1 锌镍合金镀液组成及工艺条件 13

3.4.2 电镀液配制步骤 14

3.4.3 电解铜箔粗化步骤 14

4 试验结果与讨论 15

4.1 电解铜箔表面形貌分析 15

4.2 电解铜箔粗化后涂覆粘结剂划痕形貌分析 16

4.3电解铜箔粗化前后与粘结剂结合能力分析 20

4.3.1 铜箔粗化前涂覆不同厚度的1%XG划痕测试比较 20

4.3.2 铜箔粗化后涂覆不同厚度的1%XG划痕测试比较 21

4.3.3 铜箔粗化后涂覆不同厚度的1%CMC划痕测试比较 22

4.3.4 铜箔粗化后涂覆不同厚度的5%CMC划痕测试比较 24

4.3.5 铜箔粗化后涂覆相同厚度的不同粘结剂划痕测试比较 25

5 结论 27

致 谢 28

参考文献 29

1 引言

众所周知,锂离子电池作为新一代的绿色电池,在人们的生活中使用的越来越广泛,它的优点是具有高电压、大密度、可充放、高循环性能等。锂电池的飞速发展也带动了铜箔的发展。铜箔是锂电池内的负极材料,拥有良好的导电性能、较柔软的质地、优质的柔韧性能和碾压性。铜箔既是负极材料的载体,也是负极电子的收集与传输体。为了保证涂覆在电解铜箔上的负极材料不会脱落,就要用到粘结剂。目前常用的粘结剂有聚偏氯乙烯和聚四氟乙烯,这两种粘结剂的粘结强度不仅受粘合剂本身的物理化学性能影响,而且与电解铜箔的表面特性有很大关系。为了提高铜箔基体与粘结剂结合强度,必须进行铜箔表面粗化。涂层的粘结强度高,可防止充放电循环过程中负极的粉化脱落,使循环容量稳定。本课题旨在探索电解铜箔粗化工艺,通过在铜箔上镀锌镍合金这种方法,提高铜箔表面粗化效果,继而通过测量电解铜箔粗化前后与粘结剂结合强度,根据所测得的结合能力Fz值,判断出结合能力的强弱[1]。

1.1 电解铜箔的概述

世界上第一块电解铜箔由美利坚合众国某厂于1934年试制成功,仅用于建筑行业。直到20世纪中叶 ,电解铜箔开始用来制造印刷线路板,成为电子工业最基础的材料[2]。随着电子工业的发展 ,印制电路板的需求量越来越大。电解铜箔制造工艺相同但有不同的特性和性能。工序是以电线废料为原料,溶解在硫酸中,以金属辊筒为阴极,通过电解反应在阴极表面电解沉积金属铜,同时从阴极辊筒上剥离,这工艺称为生箔电解工艺[3]。

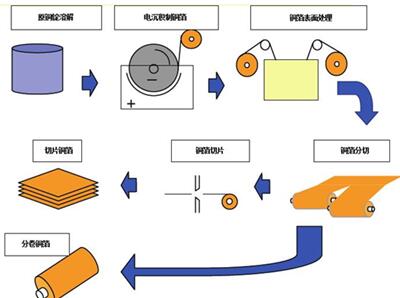

图1.1 电解铜箔制造步骤图

图1.1为铜箔从原料阶段到铜箔产出分装的制造过程,先要将铜原料溶解,浸入溶液,在辊轮上电沉积出一层铜箔,随后进行铜箔表面处理,处理好的铜箔进行切分制成切片铜箔,或制成分卷铜箔。电解铜箔分类方法繁多,有铜箔厚度分类,产品性能分类,表面处理形式分类,产品用途分类等[4]。

1.2 电解铜箔的发展模式与趋势

1.3 电解铜箔的表面处理发展

早年前,国内铜箔制造商对铜箔进行表面处理,采用镀锌工艺,但是在日常使用中发现镀锌铜箔性能不佳,如抗高温变色能力差、耐热性差、耐腐蚀性差等弊端。国外对于电解铜箔表面处理技术采取保密态度,同时国内甚少研究铜箔表面处理技术,文献资料少,缺少电解铜箔表面处理研究资料。2012年我国的印制板( PCB) 销售收入达到216亿美元,中国大陆线路板产值已占到全亚洲的55%,未来5年中国大陆PCB行业仍将保持快速增长,2017年中国大陆PCB的产值将达到289亿美元,占全球PCB产值的44%,因此对于电解铜箔的需求只会越来越大,为了保持铜箔的高产能和高性能,铜箔的表面处理显得尤为重要[11]。 电解铜箔表面化学粗化改性工艺研究(2):http://www.youerw.com/huaxue/lunwen_14267.html