搅拌桨的分类与比较根据搅拌过程中流体的主体流动方向,搅拌桨[3] 可以从大体上分为两类:轴流式以及径流式搅拌桨。两类搅拌桨的对流扩散方式不同:轴流式搅拌依靠的是主体对流扩散,在搅拌槽内能达到较大范围的扩散,实现混合;径流式搅拌是两种对流扩散方式的共同作用,作用范围较小,剪切力较大。根据搅拌过程中的主体流动方向,径流式搅拌桨主要有桨式、涡轮式和锚式;而推进式、螵杆式、螺带式是典型的轴流搅拌器。29853

梁千顷[4]经实验数据分析结果和数值模拟证明,在同等的单位体积输入功下,改进的偏框式桨-内外双螺带组合桨具有底部混合好、流体高速区体积大等特点;但这两种组合桨搅拌槽内的流体在搅拌轴附近的流速都较低。论文网

2 搅拌混合流场分析

关国民[5]研究了配备单层CBY型轴流下压式搅拌桨的搅拌槽内固液两相湍流运动的流场分布规律。结果表明:随着颗粒体积分数的增大,液相速度先增大后变小;桨叶尖端右下方区域湍流动能和耗散率大;加入颗粒只对搅拌槽内桨叶下方速度的影响较大, 其他区域基本没有影响。

Nana Qia [6]等学者通过使用欧拉-欧拉双流体模型和标准k-ε紊流模型研究颗粒密度,颗粒直径,液体的粘度和初始固体载量对悬浮液混合的效果。得出搅拌槽流场对固体颗粒溶解的影响最大,由于固体颗粒在搅拌槽底部积聚,使搅拌槽的桨叶下方靠近垂直轴处存在液体或固体的低速小区域;更高的初始固体载量有助于在低粘性液体中的非均匀固体分布。

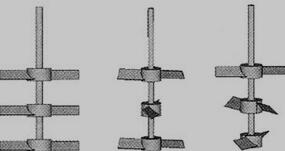

朱向哲和王伟[7]计算反应釜里物料流动的速度场以及分析线的速度分布,研究了3层搅拌桨3种不同排列角对物料流动特性的影响。结果表明,桨叶的排列方式会对流场分布产生较大的影响,排列角为120°的3层搅拌桨混合效果最好。3层搅拌桨具体结构形式如下:

0° 90° 120°

图1.2 3层搅拌桨具体结构形式

陈卓[8]等学者通过数值模拟研究固液两相流动过程中桨叶离底高度、桨叶间距与阻尼板高度对槽内固相浓度分布以及浸出液平均停留时间的影响规律。

图1.3 (a) S=D; (b) S=1.5D; (c) S=2D不同桨叶间距下中心纵截面速度矢量分布

结果表明:一定范围内,增大桨叶间距有利于固相分布均匀,延长浸出液的平均停留时间,促进固液相之间的扩散,桨叶间距为2D时,效果较优;一定范围内,增大阻尼板高度有利于槽内固相的悬浮;降低桨叶离底高度有利于改善底部沉降现象,延长浸出液的平均停留时间,桨叶离底高度为0.3D时,效果较好。

徐世艾[9]等学者经实验发现,轴向流动是决定液相混合时间的最主要因素,下层桨与釜底的距离应接近0.3D,BGBG挡板最优,环径为0.8D的分布环最佳。

Matthias Eng, Anders Rasmuson[10]通过模拟分析的结果与实验数据证明,加入固体颗粒量的多少对搅拌釜中流场的宏观不稳定性影响较小。

3 自动加料机构

王亚妮[11]等学者设计的自动加料机构,该机构主要由控制系统、供料机构、加料系统、称量机构、卸料机构等组成。

图1.4 自动加料机构简图

该加料机构通过控制系统运送物料至供料机构,并保证重量基本稳定,供料机构根据控制系统的程序运送物料至称量机构,称重的量通过称重传感器转化为电信号再送至控制系统,达到称量测控仪设定的重量后,供料机构停止给料,卸料机构工作,物料送至过渡盘中,即完成一次称量过程。 搅拌自动加料国内外研究现状:http://www.youerw.com/yanjiu/lunwen_25279.html